α-pyrrolidon, ook wel 2-pyrrolidon genoemd, is een belangrijke chemische grondstof. Het wordt voornamelijk gebruikt als grondstof voor polyvinylpyrrolidon (PVP) monomeer N-vinylpyrrolidon (NVP). Het is ook een hoogwaardig oplosmiddel dat wordt gebruikt in farmaceutische producten en harsen. Het wordt gebruikt bij de productie van vloerwas, acetyleenterugwinning, speciale inkt, enz. NVP kan worden bereid door de reactie van α-pyrrolidon en acetyleen, en vervolgens gepolymeriseerd om PVP te verkrijgen. PVP heeft een uitstekende oplosbaarheid, lage toxiciteit, filmvormende eigenschappen en een complexvormend oppervlak. Vanwege zijn activiteit en chemische stabiliteit wordt het veel gebruikt in de geneeskunde, voeding, dagelijkse chemicaliën, coatings, polymeerpolymerisatie en andere gebieden. Het heeft ook veel toepassingen in textiel, bedrukken en verven, papierfabricage, lichtgevoelige materialen, landbouw en veeteelt, enz.

Shandong Jiuheng Pharmaceutical Technology Co., Ltd. is een moderne opkomende onderneming die onderzoek en ontwikkeling, productie en verkoop van nieuwe farmaceutische hulpstoffen integreert. De jaarlijkse productie van 14.000 ton PVP-project voor nieuwe farmaceutische hulpstoffen van het bedrijf maakt gebruik van 1,4-butaandiol als grondstof en wordt onafhankelijk ontwikkeld

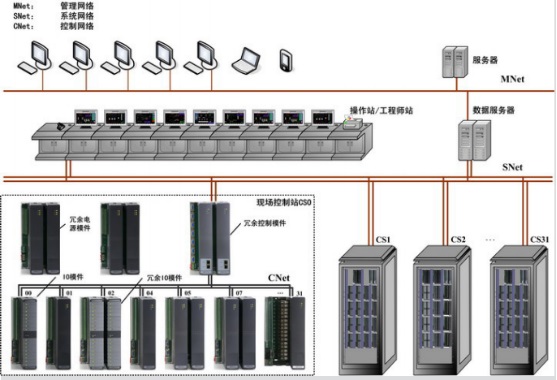

Efficiënte synthesereactoren en geavanceerde polymerisatieprocessen verlagen de reactiedruk en -temperatuur, waardoor de reactietijd wordt verkort, wat ook een hogere nauwkeurigheid en stabielere controle-eisen voor productiecontrole met zich meebrengt. Dit project maakt gebruik van het Hangzhou UW500-systeem om het geheel te besturen

Het productieproces wordt gecontroleerd. Het gedistribueerde besturingssysteem UW500 wordt veel gebruikt op het gebied van automatisering. Door het gedistribueerde besturingssysteem UW500 te gebruiken om het gehele productieproces te bewaken, kan de productopbrengst effectief worden verbeterd en de productstabiliteit worden verbeterd.

Er zijn in mijn land drie hoofdmethoden voor de productie van α-pyrrolidon: 1) Raper-methode: de grondstoffen acetyleen en formaldehyde worden eerst gereageerd om 1,4-butyndiol te vormen, dat vervolgens wordt gehydrogeneerd tot 1,4-butaandiol en omgezet omgezet in y-butaandiol. Lacton en laat het vervolgens reageren met ammoniak om α-pyrrolidon te bereiden. 2) Butaanoxidatie tot maleïnezuuranhydridemethode. 3) Waterstofcyanidemethode: De additiereactie van blauwzuur en acrylonitril levert 1,4-succinonitril op, dat door gedeeltelijke hydrogenering wordt gereduceerd tot aminobutyronitril en vervolgens wordt gehydrolyseerd en gecycliseerd tot α-pyrrolidon. Dit project maakt gebruik van de eerste methode, die de volgende voordelen heeft: (1) Het proces is eenvoudig en de grondstoffen zijn gemakkelijk verkrijgbaar. (2) De bijproducten die tijdens het proces ontstaan, kunnen eenvoudig worden verwerkt tot bijproducten, wat resulteert in minder milieuvervuiling. (3) Het productgehalte is hoog. De dehydrogenering van 1,4-butaandiol wordt gebruikt om γ-butyrolactonproducten te produceren. Met behulp van een katalytisch dehydrogeneringsproces in de gasfase,

Dat wil zeggen dat nadat de grondstof 1,4-butaandiol is vergast, de dehydrogeneringsreactie wordt uitgevoerd met behulp van een dehydrogeneringskatalysator. Het grootste deel van de grondstof wordt omgezet in γ-butyrolacton, een kleine hoeveelheid wordt omgezet in tetrahydrofuran, lichte butanolcomponenten, enz., en een kleine hoeveelheid wordt omgezet. Elke chemische reactie is als volgt: Na de reactie wordt het gezuiverde γ- butyrolacton wordt verkregen via de lichtverwijderingstoren en de eindproducttoren. Nadat het via de pijpleidingmixer met watervrije vloeibare ammoniak is gemengd, komt het de α-P-reactor binnen en wordt het verwarmd bij hoge temperatuur en hoge druk. α-pyrrolidon wordt bereid door te reageren onder de omstandigheden. Na de reactie wordt het gezuiverde α-pyrrolidon verkregen via meerdere processen zoals deaminering, ontleding en dehydratatie.

De twee belangrijkste stappen bij het synthetiseren van α-pyrrolidon volgens de Raper-methode zijn het hydrogeneringsproces en het ammoniakreactieproces.

1) De kwaliteit van het hydrogeneringsproces heeft rechtstreeks invloed op de opbrengst en kwaliteit van γ-butyrolacton, waardoor de opbrengst van α-pyrrolidon wordt beïnvloed. Het is een zeer belangrijke schakel in het productieproces van α-pyrrolidon. Het omvat hoofdzakelijk 3 stappen. Reactiestadia: verdamping, synthese, scheiding. De synthesereactie wordt in dezelfde syntheseketel uitgevoerd en de reactiematerialen worden in fasen toegevoegd. Eerst worden de materialen 1,4-butaandiol en hulpstoffen tegelijkertijd in de syntheseketel gedaan om de depolymerisatiereactie te starten. Nadat de reactie is voltooid, wordt stap voor stap waterstof toegevoegd om de additiereactie te starten. Voeg na een bepaalde tijd, wanneer de reactietemperatuur de gespecificeerde waarde bereikt, een hoge concentratie waterstof toe. Dit is een sterke exotherme reactie. Naarmate de reactie voortduurt, blijft de temperatuur in de ketel stijgen, waardoor een positieve feedback ontstaat. Als de overeenkomstige reactiewarmte niet op tijd kan worden afgevoerd, zal er een "temperatuurvlieg"-fenomeen optreden, wat leidt tot een toename van nevenreacties. , waardoor de terugwinningssnelheid van γ-butyrolacton aanzienlijk wordt verlaagd. Terwijl de reactie geleidelijk voltooit. De reactiesnelheid neemt af en de warmteafgifte wordt sterk verminderd. Als de reactiewarmte op dit moment te veel wordt verwijderd, zal de reactie onvolledig zijn, dus vereist het proces een strikte controle van de condensatiereactietemperatuur.

2) De ammoniakadditiereactie is een andere zeer belangrijke schakel in het productieproces van α-pyrrolidon. Het ondergaat voornamelijk voorverwerking, synthese, scheiding en andere processen. Het ammoniaktoevoegingsproces is de tweede stap in het productieproces van α-pyrrolidon. Nadat de synthetische voedingsvloeistof die uit het syntheseproces wordt verkregen de voorbehandelingsreactor binnengaat, zullen er onvermijdelijk veel worden geproduceerd, omdat de vorige hydrogeneringsreactie bij hoge temperatuur en hoge druk werd uitgevoerd. Dit is een bijproduct, dus voordat ammoniak wordt toegevoegd, moeten onzuiverheden die deze reactie kunnen beïnvloeden, vooraf worden verwijderd. Dit is om een organisch oplosmiddel als extractiemiddel toe te voegen om γ-butyrolacton van het synthetische product te scheiden. Ga daarna naar het syntheseproces. Wanneer y-butyrolacton aan de ammoniakvloeistof wordt toegevoegd, zal er aan het begin van de reactie een grote hoeveelheid warmte worden gegenereerd. Deze reactiewarmte moet tijdig worden verwerkt. Vanwege de grote thermische traagheid is het noodzakelijk om temperatuuroverschrijdingen te voorkomen. Nadat het ammoniaktoevoegingsproces is voltooid, gaat het naar het volgende proces. Omdat het farmaceutisch is, moet de zuiverheid van α-pyrrolidon zeer hoog zijn. Hierna moet het verschillende destillatie- en zuiveringsprocessen doorlopen, die allemaal een zeer nauwkeurige controle vereisen. Uit het reactieproces blijkt dat de gehele toevoeging van ammoniak ook het proces van verwarming, koeling en warmtebehoud omvat, en dat het toevoegingsproces van ammoniak veel tijd in beslag neemt. Tijdens het ammoniaktoevoegingsproces worden er ook hogere eisen gesteld aan de temperatuur in de ketel. Daarom zijn dit onderdeel de belangrijkste taken de kwantitatieve controle van ammoniakwater, de temperatuurregeling tijdens het ammoniaktoevoegingsproces en de optimalisatie van de ammoniaktoevoegingstijd.

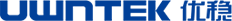

Figuur: sectie Hydrogeneringsreactie

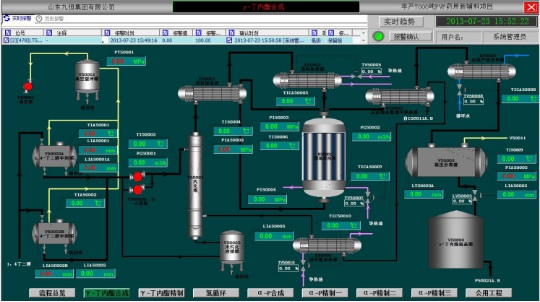

Figuur: Synthesereactiesectie

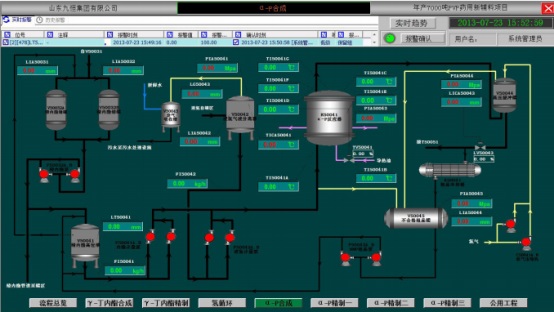

Figuur: Onderdeel van het temperatuurregelalgoritme

Dit project beschikt over een centrale meldkamer. De hostapparatuur van het systeem, het engineeringstation en het bedieningsstation zijn opgesteld in de centrale controlekamer. Volgens de productiecontrole- en managementvereisten worden het engineeringstation, het bedieningsstation en het controlestation ter plaatse opgezet. Ze zijn over het algemeen onderverdeeld in synthetische controlestations ter plaatse, een controlestation voor α-butyrolacton ter plaatse, een controlestation voor α-p-terugwinning ter plaatse en een controlestation voor openbare techniek ter plaatse.

Sinds dit project met het gedistribueerde besturingssysteem UW500 in gebruik werd genomen, verloopt het soepel en met opmerkelijke resultaten. De bedrijfsstabiliteit en de productkwaliteit zijn aanzienlijk verbeterd. De arbeidsintensiteit van de werknemers en het grondstoffenverbruik zijn sterk verminderd, terwijl ook de stabiliteit van het apparaat is gewaarborgd. veilige operatie. Het verbetert rechtstreeks het marktconcurrentievermogen van de onderneming en brengt zeer duidelijke economische voordelen voor de onderneming met zich mee. De succesvolle inbedrijfstelling van dit project laat zien dat het gedistribueerde besturingssysteem UW500 over een hoge kwaliteit stabiliteit en betrouwbaarheid beschikt.

-