1. Overzicht

De cokeschemische industrie is een belangrijk onderdeel van de staalindustrie. Cokes kan worden gebruikt als brandstof voor het smelten van hoogovens, gieten, het smelten van non-ferrometalen en de productie van watergas. Het kan worden gebruikt om ovengas te maken voor de productie van synthetische ammoniak, en kan ook worden gebruikt om calciumcarbide te maken om grondstoffen voor de organische synthese-industrie te verkrijgen.

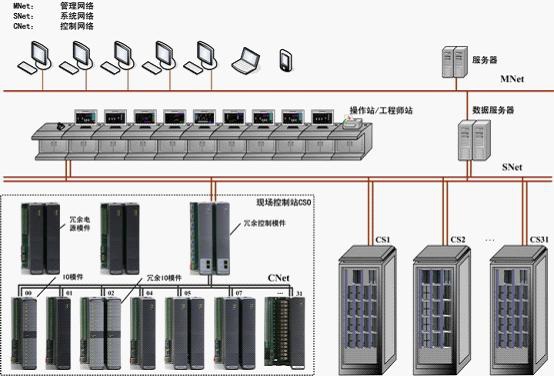

Het gedistribueerde besturingssysteem UW500 is een gedistribueerd besturingssysteem van de nieuwe generatie, gezamenlijk ontwikkeld door Hangzhou Youwen en het National Engineering Research Center for Industrial Automation van de Universiteit van Zhejiang. Het is een gedistribueerd controlesysteem van de nieuwe generatie dat wordt gelanceerd door middel van voortdurende analyse en samenvatting, ontwikkeling en innovatie, testverbetering en beoordeling. Het heeft vele voordelen, zoals hoge betrouwbaarheid, open systeem, krachtige functies en eenvoudig onderhoud. Het kan efficiënte en hoogwaardige monitoring bieden voor gerichte productie, de stabiliteit en coördinatie van de controle verbeteren, de productie van eindproducten verminderen, de productkwaliteit verbeteren en het concurrentievermogen van de productmarkt vergroten. .

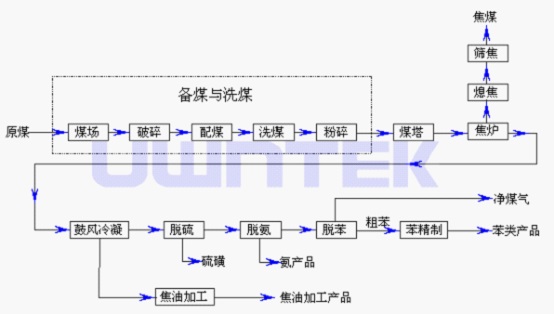

2. Procesintroductie

Het bovenste deel van het moderne cokesovenlichaam is het ovendak. Onder het ovendak bevinden zich afwisselend de verbrandingskamer en de carbonisatiekamer. Het onderste deel van het ovenlichaam heeft de regenerator en het hellingsgebied dat de regenerator en de verbrandingskamer verbindt. Tijdens het cokesproductieproces worden de steenkoolmaterialen van de kolentoren naar de kolenwagens gelost en naar elke carbonisatiekamer gestuurd om te worden geladen. Vervolgens worden een bepaalde hoeveelheid gas en een geschikte hoeveelheid lucht in de regenerator voorverwarmd en vervolgens naar de verbrandingskamer gestuurd voor gemengde verbranding. In de carbonisatiekamer dragen de verbrandingskamers aan beide zijden warmte over via de silicabakstenen muren om eenrichtingswarmtetoevoer en carbonisatie uit te voeren. De steenkool in de carbonisatiekamer produceert een grote hoeveelheid afvalgas tijdens het carbonisatieproces, en het afvalgas stroomt door de gasverzamelleiding naar het terugwinningsgebied voor zuivering en hergebruik. De gehele verkooksingscyclus duurt over het algemeen 18,5 tot 23 uur, waarna de cokes door een cokesduwer naar buiten wordt geduwd en het droog blussen wordt uitgevoerd met inert gas. In het cokesproductieproces zijn de cokeskwaliteit en de efficiëntie van de cokesovenafvalgasrecyclage de belangrijkste economische indicatoren voor de cokesproductie. De beïnvloedende factoren zoals de temperatuur van de cokesoven, de druk van de gasverzamelleiding, het afschrikken met laag vocht/droog afschrikken enz. zijn belangrijke controleobjecten in het productieproces en zijn sleutelfactoren om een soepel verloop van de verkooksingsproductie te garanderen.

Figuur 1 Stroomschema van het cokesvormingsproces

3. Controlestrategie

Het algemene controleplan voor de cokesproductie is hoofdzakelijk onderverdeeld in:

1. Sequentieel besturingssysteem

Het omvat voornamelijk volgordecontrolesystemen zoals omkering van cokesovens, steenkoolbereiding, (kolenmenging) cokesscreening, droog cokesblussen (nat cokesblussen), enz., om de functies van sequentieel starten en stoppen, volgordecontrole en vergrendelingsbeveiliging van de uitrusting.

2. Vergrendelingssysteem

Het omvat voornamelijk de werkingsvergrendeling van de ventilator en de elektrische teerafscheider (elektrische teerafscheider), de vergrendeling van drie of vier cokesovenwagens (sommige cokesovens hebben stofafscheiders) en de bedieningsketen van de ventilator / oliepomp en elektrische teerafscheider , enz.

3. Voertuigvergrendeling

Via het ovennummeridentificatie-apparaat, het gegevensverzamelingsapparaat, het draadloze gegevensoverdrachtapparaat, enz. Geïnstalleerd op de cokesduwwagen, de cokesblokkeerwagen en de cokesbluswagen, worden de positie-identificatie en de werkstatus van elk voertuig automatisch verzameld en via gegevensverwerking en tweerichtingstransmissie van gegevens, voltooi de informatieoverdracht en uitwisseling tussen voertuigen, en realiseer de in elkaar grijpende en operationele managementfuncties van de cokesduwende auto, de cokesblokkerende auto en de cokesdovende auto.

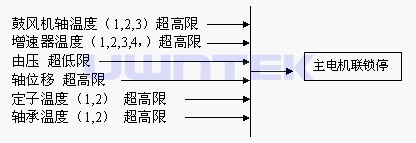

Blower-vergrendeling

De belangrijkste regelapparatuur van het cokesovengassysteem is de ventilator. De overspanningsregeling van de centrifugaalventilator wordt geregeld door de kleine handmatige gascirculatieklep (die doorgaans niet in het systeem wordt geïntroduceerd). Het aanzuigen van de gashoofdleiding wordt gerealiseerd door de grote gascirculatie of de snelheidsregeling van de ventilator; de bedieningsobjecten zijn voornamelijk ∏-vormige buis achterste vlinderklep, voorste vlinderklep, ventilatoromvormer of hydraulische koppeling. Het besturingssysteem implementeert voornamelijk bewaking, vergrendeling en vergrendeling van het ventilatorsysteem.

Figuur 2 Blowervergrendelingsdiagram

4.Oliepompvergrendeling

Wanneer de oliedruk laag is, wordt de vergrendelingsbeveiliging van de oliepomp automatisch geactiveerd.

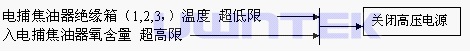

5. Elektrische vangkast in elkaar grijpende

Figuur 3 Vergrendelingsschema van de elektrische opvangkast

3. Analoog controlesysteem

Het omvat voornamelijk het drukregelsysteem voor de gasverzamelleiding, het verwarmingssysteem van de cokesoven (inclusief drukregeling voor het secundaire rookkanaal, regeling van de hoofdgasstroom, enz.), niveauregeling van de gas-vloeistofscheider, enz.

Drukregeling van de verzamelleiding

De drukregeling van de cokesovengasverzamelleiding is een van de sleutels tot de controle van de cokesoven. Het gebruik van geavanceerde controlemethoden om op lange termijn een stabiele controle van de druk van de cokesgasleiding in de cokesoven te bereiken, is van groot belang voor het verbeteren van het milieu, het verhogen van de hoeveelheid en kwaliteit van de gasterugwinning, en de output en kwaliteit van de hulpproducten van de cokesoven.

Aparte rookgasdrukregeling

Het doel van een afzonderlijke controle van de rookgasdruk is het garanderen van een stabiele aanzuiging van het rookkanaal en het bereiken van een redelijke luchtovermaatcoëfficiënt, waardoor het warmteverlies wordt verminderd en de thermische efficiëntie wordt verbeterd. Past automatisch de opening van de schoorsteenklep aan op basis van veranderingen in de druk onder het rookkanaal om de druk onder het rookkanaal te stabiliseren. Het verbrandingscontrolesysteem gebruikt het verwarmingsgasvolume als een feedforward-parameter om de rookgasaanzuiging aan te passen, waarbij rekening wordt gehouden met het feit dat het zuurstofgehalte van het uitlaatgas door vele factoren wordt beïnvloed.

Regeling van de hoofdgasstroom

De regeling van het verwarmingssysteem maakt gebruik van een feedforward-regeling in combinatie met de correctie van het automatische beheeralgoritme van de cokesoventemperatuur. De belangrijkste factoren die van invloed zijn op de verwarming van de cokesoven, zoals de kenmerken van het verwarmingsgas, de kenmerken van de gemengde steenkool en de werking van de cokesoven, zijn opgenomen in de stroomregelmodule. De verwarmingsregeling maakt gebruik van een gecombineerde voorwaartse feedbackmethode, die de verwarmingsgasstroom aanpast op basis van de gemeten feedback van de temperatuur van het brandkanaal; de feedforward past de zuigkracht van het subkanaal aan op basis van de veranderingen in de gasstroom.

Omdat de multi-mode fuzzy-regeleenheid van de brandkanaaltemperatuur de belangrijkste parameters bevat die de verwarmingsstabiliteit van de cokesoven beïnvloeden, kan de daarop gebaseerde regelmodus de verwarmingsbehoeften van de cokesoven correct weerspiegelen en is deze zeer praktisch uitvoerbaar. Bovendien kan deze modus ook actief reageren op de bedrijfsstatus van de cokesoven, waarbij vlamaanpassing en bedieningsbeheer worden geïntegreerd.

Bovendien hebben we voor het hele productieproces, vooral de ontstekingsfase, ten volle gebruik gemaakt van de voordelen van het delen van DCS-informatie, het opvragen van historische gegevens en het eenvoudig voorbereiden van aangepaste besturingsalgoritmen om besturingsprogramma's samen te stellen op basis van de specifieke procesomstandigheden ter plaatse. Het verbetert niet alleen het controleniveau, maar stabiliseert en verbetert ook de productkwaliteit.

4. Regeltechniek

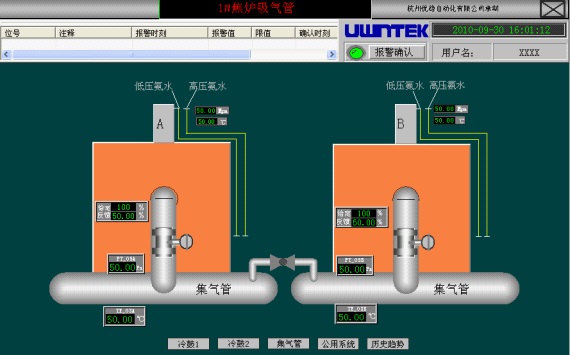

Als controleobject met sterke koppeling, sterke interferentie en ernstige niet-lineariteit is het gascollectordruksysteem van de cokesoven altijd een moeilijk controlepunt geweest bij de cokesproductie. Door jarenlange accumulatie van ervaring en gericht technisch onderzoek heeft Zhejiang University Youwen een unieke oplossing ontwikkeld. De cokesovengasverzamelleidingdrukregeloplossing verbetert niet alleen effectief de nauwkeurigheid van de gasverzamelleidingdrukaanpassing, maar zorgt ook voor de veilige en betrouwbare werking van het systeem.

Figuur 4 Systeemstructuurdiagram

Figuur 5 Luchtverzamelleiding

5. Samenvatting

UW500 gedistribueerd besturingssysteem - redundant ontwerp maakt gebruik van dubbele redundantie, nul schakeltijd, waardoor continue beheersbaarheid wordt gegarandeerd; Het systeem heeft ingebouwde input- en output-stemming, zelftest- en foutrapportagemechanismen. Er is geen gebruikersprogrammering vereist en het kan automatisch worden geïmplementeerd zolang de configuratie is geconfigureerd. Redundant ontwerp. Zeer betrouwbare I/O-modules: point-to-point-isolatie, point-to-point-stroomverdeling en online point-to-point-vervanging. Het gedistribueerde besturingssysteem UW500 combineert de voordelen van hoge betrouwbaarheid, eenvoudig onderhoud, flexibele configuratie en krachtige functies.

Na gebruik van het gedistribueerde controlesysteem UW500 bij de cokesproductie kan de werkintensiteit van de werknemers aanzienlijk worden verbeterd en kan het niveau van productieautomatisering worden gerealiseerd. De krachtige gedistribueerde besturingsmogelijkheden van DCS worden gebruikt om de werking van instrumenten ter plaatse te coördineren. De output en de kwaliteit zijn aanzienlijk verbeterd. De unieke, in elkaar grijpende controle van DCS heeft ook de veiligheid van de cokesproductie verbeterd. De stabiliteit van het gedistribueerde besturingssysteem UW500 maakt het productieproces ook veilig en betrouwbaar.