1. Overzicht

Aardolie is een complex mengsel dat voornamelijk uit koolwaterstoffen bestaat. De relatieve molecuulmassa's van koolwaterstoffen en niet-koolwaterstofverbindingen in aardolie variëren van tien tot duizenden, en de overeenkomstige kookpunten variëren van normale temperatuur tot meer dan 500 graden. De moleculaire structuren zijn ook divers.

De aardolieraffinage-industrie produceert benzine, kerosine, diesel en andere brandstoffen en grondstoffen uit de chemische industrie. Het is een van de belangrijkste pijlerindustrieën van de nationale economie. Het houdt verband met de economische levensader en de energiezekerheid van het land. Het is uiterst belangrijk in de nationale economie, de nationale defensie en de sociale ontwikkeling. status en rol. De economische machten van de wereld zijn allemaal machtig in de olieraffinage- en petrochemische industrie.

Aardolie kan niet rechtstreeks worden gebruikt als brandstof voor de motoren van auto's, vliegtuigen, schepen en andere transportvoertuigen, noch kan het rechtstreeks worden gebruikt als smeermiddelen, oplosmiddeloliën, procesoliën en andere producten. Het moet verschillende verwerkingsprocessen doorlopen om verschillende aardolieproducten te verkrijgen die aan kwaliteitseisen voldoen. Product.

De destillatie van aardolie en zijn producten is de meest elementaire uitrusting van de olieraffinaderij. Het is een onmisbare uitrusting voor elk primair verwerkings- en secundair verwerkingsapparaat. Ruwe olie kan door middel van atmosferische destillatie worden gefractioneerd in benzine-, kerosine- en dieselfracties. Vanwege de verschillende eigenschappen van ruwe olie kunnen sommige van deze fracties direct als product worden gebruikt, terwijl andere moeten worden geraffineerd of verwerkt. De atmosferische torenbodemolie wordt onder verminderde druk gedestilleerd. Afhankelijk van de aard van de ruwe olie of het verwerkingsplan kunnen de resulterende fracties worden gebruikt als kraakgrondstoffen (thermisch kraken, katalytisch kraken, hydrokraken, etc.), grondstoffen voor smeerolie of als grondstoffen voor ethyleenkraken. De bodemolie van de vacuümtoren kan worden gebruikt als grondstof voor stookolie, asfalt, verkooksing of andere verwerking van restolie (ontasfalteren met oplosmiddelen, katalytisch kraken van restolie, hydrokraken van restolie, enz.).

Voor de destillatie van ruwe olie in mijn land gebruiken grote binnenlandse raffinaderijen over het algemeen atmosferische en vacuümapparatuur die 2,5 tot 2,7 miljoen ton ruwe olie per jaar verwerkt. Het bestaat uit elektrische ontzouting, initiële destillatietoren, atmosferische toren, vacuümtoren, atmosferische verwarmingsoven en vacuümverwarming. Het bestaat uit een oven, productdestillatie en een zelf gegenereerd stoomsysteem. Dit apparaat produceert niet alleen gekwalificeerde benzine, vliegtuigkerosine, lampkerosine en diesel, maar produceert ook katalytische kraakgrondstoffen, geoxideerde asfaltgrondstoffen en restolie; voor brandstof-smeerolieraffinaderijen moet het ook smeeroliebasisolie produceren. Elke raffinaderij gebruikt verschillende soorten ruwe olie, en wanneer het type ruwe olie wordt gewijzigd, moet het productieplan worden gewijzigd. De processtroom van het atmosferische en vacuümapparaat van het brandstof-smeerolietype is: wanneer de ruwe olie van het tankgebied naar het atmosferische en vacuümapparaat wordt gestuurd, is de temperatuur over het algemeen ongeveer 30 ° C en wordt deze naar de warmtewisselaar gestuurd warmte-uitwisseling via de ruwe-oliepomp. Na de warmte-uitwisseling gaat de temperatuur van de ruwe olie, wanneer deze 110°C bereikt, de elektrische ontziltingstank binnen voor primaire ontzilting en secundaire ontzilting. Na ontzilting wordt het door warmte-uitwisseling opgewarmd tot ongeveer 220°C en komt het de primaire destillatietoren binnen voor destillatie. De ruwe olie op de bodem van de initiële destillatietoren wordt op twee manieren door de pomp naar de warmtewisselaar gestuurd om warmte uit te wisselen tot ongeveer 290°C. Het wordt op twee manieren naar de atmosferische drukverwarmingsoven gestuurd en tot ongeveer 370°C verwarmd voordat het de atmosferische druktoren binnengaat. Benzine wordt gedestilleerd vanaf de bovenkant van de atmosferische toren, kerosine wordt gedestilleerd vanaf de eerste zijlijn (ook wel de eerste lijn genoemd), diesel wordt geproduceerd vanaf de tweede zijlijn (de tweede lijn wordt vaak de tweede lijn genoemd), smeermiddelen of katalysatoren worden geproduceerd vanaf de derde zijlijn, en katalysatormaterialen worden geproduceerd vanaf de vierde zijlijn. De zware olie op de bodem van de normale druktoren wordt naar de normale druk verwarmingsoven gepompt, verwarmd tot 390°C en vervolgens naar de vacuümtoren gestuurd voor vacuümdestillatie. Verklein de eerste lijn en de tweede lijn om smeermiddel of aandrangmateriaal te produceren, en verklein de derde en vierde lijn om smeermiddel te produceren.

2. Procesintroductie

1. Warmtewisselaarsysteem voor ruwe olie

De ruwe olie wordt door statische druk vanuit de olietank naar de inlaat van de pomp voor ruwe olie gestuurd. Het filter voor de inlaat van de ruwe oliepomp wordt geïnjecteerd met demulgator en water die gunstig zijn om het effect van elektrische ontzouting te garanderen, en wordt door de pomp naar de elektrische ontzoutingstank getransporteerd voor ontzilting en dehydratatie.

Onder invloed van de elektrische veldkracht die wordt gegenereerd door de hoogspanningswisselstroom van 12.000 tot 24.000 volt in de elektrische ontzoutingstank en de werking van de demulgator, aggregeren de kleine waterdruppeltjes zich tot grote waterdruppels die bezinken en zich afscheiden van de ruwe olie. . Omdat het grootste deel van het zout in de ruwe olie in water is opgelost, omvat uitdroging ook ontzilting.

Nadat de ruwe olie uit de elektrische ontzoutingstank komt, blijft de voeding warmte uitwisselen met de olie en komt deze in de 31e laag van de atmosferische toren terecht.

2. Initieel destillatiesysteem

Bij het ontzouten wisselt de gedehydrateerde ruwe olie warmte uit tot 215-230°C en komt in de eerste destillatietoren terecht. De fractie met een initieel destillatiepunt van -130°C wordt vanaf de top van de toren gedestilleerd. Na condensatie en koeling wordt een deel ervan gebruikt voor reflux bovenaan de toren, en het andere deel wordt naar buiten geleid als reformgrondstof of groter. Zware benzine, ook wel initiële topolie genoemd.

3. Normaal druksysteem

De ruwe olie uit de bodem van de initiële destillatietoren wordt verwarmd tot 350-365°C in een verwarmingsoven onder normale druk en gaat vervolgens de fractioneringstoren onder normale druk binnen. Koude reflux wordt in de top van de toren gedreven om de temperatuur bovenaan de toren op 90-110°C te regelen. Vanaf de top van de toren naar de voersectie stijgt de temperatuur geleidelijk. Door gebruik te maken van de verschillende kookpuntbereiken van de fracties wordt benzine uit de top van de toren gestoomd, en worden kerosine, lichte dieselolie en zware dieselolie uit de eerste zijlijn, de tweede zijlijn en de derde zijlijn respectievelijk. Nadat deze zijfracties met behulp van oververhitte stoom in een reguliere drukstriptoren tot lichte componenten zijn geëxtraheerd, wordt een deel van de warmte teruggewonnen door middel van warmte-uitwisseling en vervolgens afgekoeld tot een bepaalde temperatuur voordat deze naar het apparaat wordt gestuurd. De temperatuur onderin de toren bedraagt ongeveer 350°C. De onverdampte zware olie op de bodem van de toren wordt gebruikt als voedingsolie voor de vacuümtoren nadat de lichte componenten zijn geëxtraheerd door heetwaterstoom. Om de damp- en vloeistofbelastingen in elk deel van de toren langs de hoogte van de toren relatief uniform te maken, en om volledig gebruik te maken van de refluxwarmte, worden doorgaans 2-3 tussencirculatierefluxen tussen de zijextractiepoorten van de toren geplaatst. toren.

4. Drukreductiesysteem

De zware olie op de bodem van de normale druktoren wordt in de vacuümverwarmingsoven gepompt, verwarmd tot 390-400°C en in de vacuümfractioneringstoren gevoerd. Er komt geen product uit de top van de toren. Nadat het afgescheiden niet-condenseerbare gas is gecondenseerd en afgekoeld, wordt het niet-condenseerbare gas gewoonlijk geëxtraheerd met een tweetraps stoomejector om de restdruk in de toren op 1,33-2,66 kPa te houden, om ervoor te zorgen dat de olie volledig wordt afgevoerd. geabsorbeerd onder verminderde druk. Stoom uit. Aan de torenzijde worden smeeroliefracties of gekraakte voedingsoliën met verschillende gewichten uit de eerste en tweede zijlijn gewonnen. Nadat ze zijn gestript met gas en zijn afgekoeld door warmte-uitwisseling, kan een deel ervan worden teruggestuurd naar de toren voor circulatie en reflux, en een deel ervan kan uit het apparaat worden gestuurd. Het vacuümresidu op de bodem van de toren wordt ook in oververhitte stoom geblazen om lichte componenten te extraheren. Nadat de extractiesnelheid is verhoogd, wordt het met een pomp geëxtraheerd. Na warmtewisseling en koeling wordt het uit het apparaat afgevoerd. Het kan worden gebruikt als brandstof voor eigen gebruik of als commerciële stookolie, of als asfaltgrondstof. of grondstof voor propaan-deasfalteringseenheden om zware smeermiddelen en asfalt verder te produceren.

3. Hoofdbesturingscircuit van normaal en vacuümapparaat

De destillatie van ruwe olie is een continu productieproces. Een atmosferisch en vacuümapparaat dat 2,5 miljoen ton ruwe olie per jaar verwerkt, heeft doorgaans 130 tot 150 regelkringen. Hieronder worden enkele typische regellussen geïntroduceerd.

1. Decompressieoven

De druk van de 0,7 MPa stoom in de decompressieoven wordt in afzonderlijke bereiken geregeld. De druk van de 0,7 MPa stoom in de decompressieoven wordt aangepast door de 1,1 MPa stoom aan te vullen of door het uitlaatgas af te voeren naar het 0,4 MPa uitlaatpijpnetwerk. Met behulp van DCS wordt de stoomdruk van 0,7 MPa berekend en beoordeeld via de DCS-functiemodule om een split-range regeling van de stoomdruk te bereiken. Het 0,7 MPa stoomdrukdetectiesignaal wordt naar de functionele blokregelaar gestuurd, die een 4-12 mA-segment uitvoert om de 1,1 MPa stoominlaatleidingnetwerkregelklep aan te passen, en een 12-20 mA-segment uitvoert om het 0,4 MPa uitgeputte gasleidingnetwerk te regelen Regelklep. Dit is feitelijk gebaseerd op het splitsingsschema voor het harde bereik van conventionele instrumenten om een aanpassing van het gesplitste bereik te bereiken om een stabiele stoomdruk van 0,7 MPa te behouden.

2. Controle van de refluxwarmtebelasting in het middengedeelte van de normale druktoren en de drukreductietoren

De belangrijkste functie van de reflux in het middenstadium is het verwijderen van een deel van de warmtebelasting in de toren. De warmtebelasting van de reflux in het middengedeelte is het product van het temperatuurverschil vóór en nadat de reflux in het middengedeelte is afgekoeld door de warmtewisselaar, het refluxvolume in het middengedeelte en de soortelijke warmte. Het reflowdebiet wordt bepaald door de grootte van de reflowwarmtebelasting in het middengedeelte. De retourstroom in het middengedeelte is het middenpad van de hulplus, en de warmtebelasting in het middengedeelte wordt gebruikt om de retourstroom in het middengedeelte in cascade te brengen om een cascaderegellus te vormen. Het functieblok DCS-calculator wordt gebruikt om het temperatuurverschil voor en na het koelen te berekenen en om de warmtebelasting te berekenen. De gegeven waarde voor de warmtebelasting van het hoofdcircuit wordt gegeven door de werknemer of de hostcomputer.

3. Verbeter de controle van de thermische efficiëntie van de verwarmingsoven

Om de thermische efficiëntie van de verwarmingsoven te verbeteren en energie te besparen, zijn methoden toegepast zoals het voorverwarmen van de lucht die de oven binnenkomt, het verlagen van de temperatuur van het rookgas en het regelen van de overtollige luchtcoëfficiënt. Over het algemeen gebruikt de regeling van de verwarmingsoven rookgas als verwarmingsdrager om de lucht die de oven binnenkomt voor te verwarmen. Door de ovendruk normaal te regelen, wordt het thermische rendement verzekerd en wordt de veilige werking van de verwarmingsoven verzekerd.

4. Controle van de ovendruk

Een micro-differentiële druktransmitter wordt geïnstalleerd in de stralings-naar-convectiekamer van de normale drukoven en decompressieoven om de negatieve druk van de oven te meten. De langeslagactuator wordt gebruikt om de opening van de rookgaskeerplaat via de drijfstang aan te passen. Handhaaf een normale druk in de oven.

5. Controle van het zuurstofgehalte in het rookgas

Over het algemeen wordt een zirkoniumoxide-analysator gebruikt om het zuurstofgehalte in het rookgas te meten. Het zuurstofgehalte wordt gebruikt om de opening van het inlaatschot van de ventilator en de hoeveelheid lucht die de oven binnenkomt te regelen om de beste overtollige luchtcoëfficiënt te bereiken en de thermische efficiëntie van de verwarmingsoven te verbeteren.

6. Controle van de uitlaattemperatuur van de verwarmingsoven

Er zijn twee technische oplossingen voor de regeling van de uitlaattemperatuur van de verwarmingsoven, die worden geschakeld via de schakelaar (of zachte schakelaar) op het processcherm van de verwarmingsoven. Eén oplossing is het regelen van de totale uitlaattemperatuur in combinatie met de stookolie- en stookgasstroomsnelheden, en de andere oplossing is het balanceren van de regeling tussen de warmteabsorptie- en warmtetoevoerwaarden van de verwarmingsoven. De calorische waardebalansregeling vereist het gebruik van veel rekenmachinefunctieblokken om de calorische waarde te berekenen, en tegelijkertijd het PID-functieblok voor de calorische waarderegeling. De opgegeven waarde is het product van het verschil tussen het voedingsdebiet, de soortelijke warmte, de uitlaattemperatuur van de voeding en de inlaattemperatuur van de verwarmingsoven, dat wil zeggen de endotherme waarde. De gemeten waarde is de calorische waarde van stookolie en stookgas, dat wil zeggen de verwarmingswaarde. Controle van de calorische waardebalans kan het energieverbruik verminderen, soepel werken en de uitlaattemperatuur van de oven effectiever regelen. Bij de ontwikkeling en implementatie van het systeem worden de mogelijkheden van de instrumentatie binnen het DCS volledig benut.

7. Ontkoppelingsregeling normale druktoren

De sfeervolle toren heeft vier zijlijnen. Veranderingen in het extractievolume van een zijlijn zullen de interne reflux onder de extractiebak veranderen, waardoor de productkwaliteit van elke zijlijn onder de zijlijn wordt beïnvloed. Over het algemeen kunnen het normale initiële destillatiepunt van de eerste lijn, het normale droge punt van de tweede lijn (90% droog punt) en de normale viscositeit van de derde lijn worden gebruikt als kwaliteitsindicatoren tijdens bedrijf. Om de opbrengst aan lichte olie te verbeteren, de productkwaliteit van elke zijlijn te garanderen en de wederzijdse invloed van elke zijlijn te overwinnen, wordt ontkoppelingscontrole over de zijlijnen van de atmosferische toren aangenomen. Als we de constante tweede lijn als voorbeeld nemen, kan de constante opnamehoeveelheid op de tweede lijn worden geregeld door de tweede lijnopnamestroom, of deze kan worden bestuurd door de ontkoppelingsmethode en worden geschakeld door de processchermschakelaar. De ontkoppelingsmethode gebruikt de uitvoer van het functieblok constante tweedelijnsdrogepuntcontrole vermenigvuldigd met de vertraging van de hoeveelheid ruwe olie als de gegeven waarde van het functieblok constante tweedelijnsextractiestroom. De gemeten waarde is de som van de zijlijnstroomsnelheid, de normale vertragingswaarde van de lijnstroomsnelheid en de normale vertragingswaarde van het torendestillaatolievolume.

Het vertragingsfunctieblok wordt gebruikt tijdens de configuratie en de vertragingstijdconstante wordt bepaald door middel van experimenten. Deze top-down drogepuntontkoppelingsmethode verandert niet alleen de stroomsnelheid van deze zijlijn, maar past ook de stroomsnelheid van de volgende zijlijn aan, waardoor de productkwaliteit van elke zijlijn wordt gestabiliseerd. Ontkoppelde controle zorgt ook voor een vooruitsturing van de ruwe oliestroom, wat een belangrijke rol speelt bij een soepele werking, het overwinnen van verstoringen en het waarborgen van de kwaliteit.

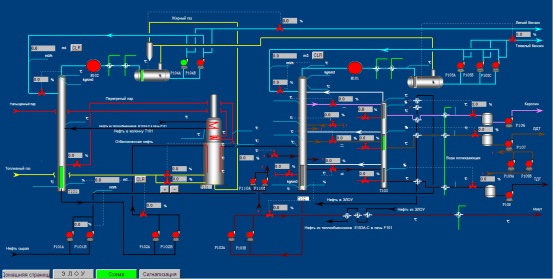

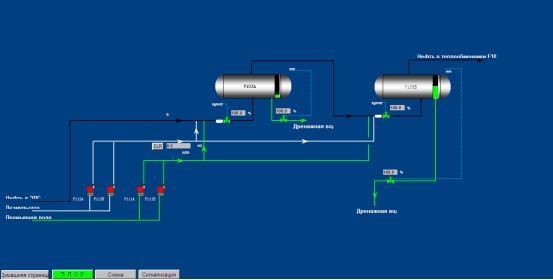

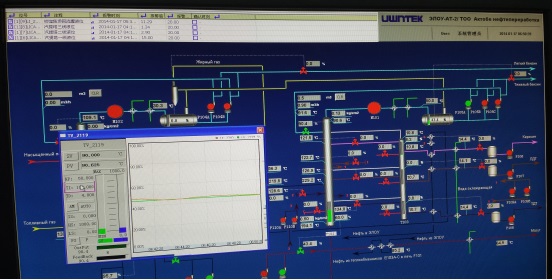

4. Projectscreenshots